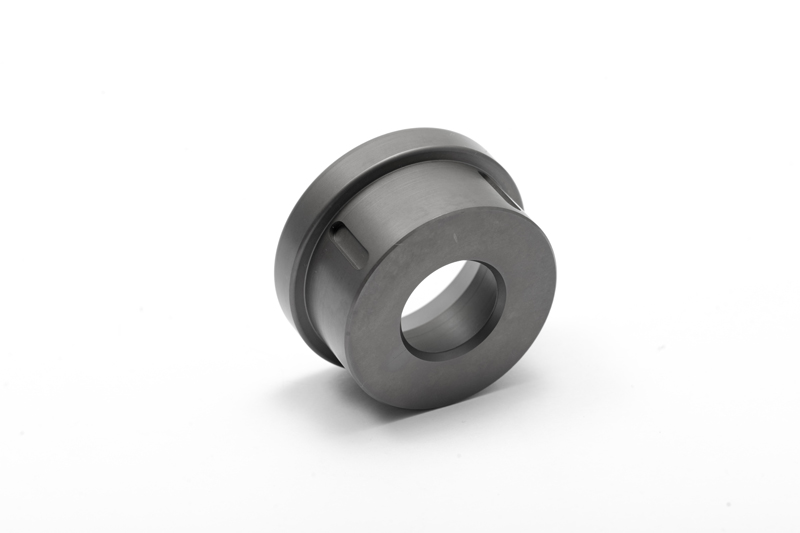

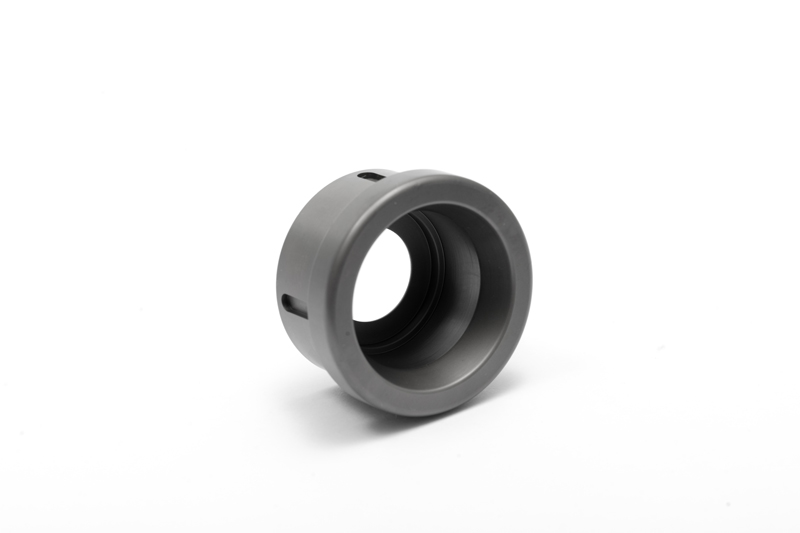

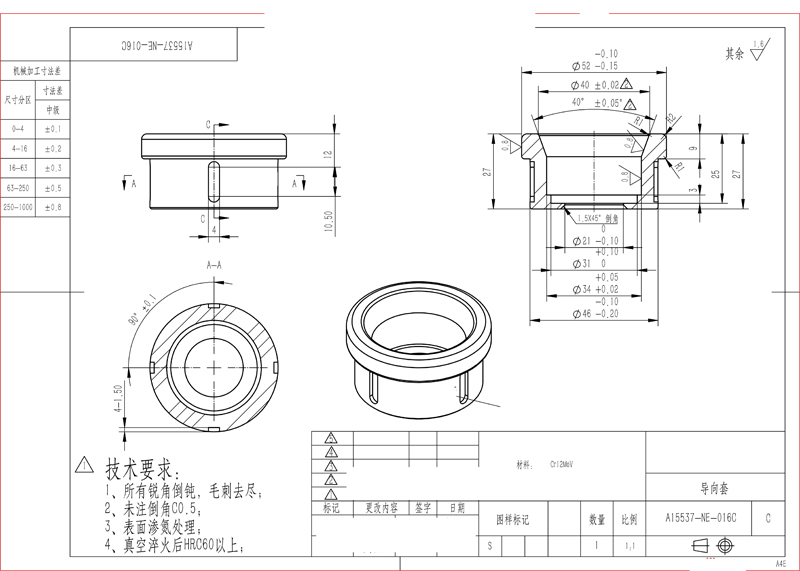

| 分类 | 金属零部件 |

| 品名 | 导向套 |

| 材质 | Cr12MoV |

| 尺寸 | φ52×27 |

| 热处理 | 真空淬火后HRC60以上 |

| 表面处理 | 表面渗氮处理 |

| 加工精度 | 外径尺寸-0.15~-0.10 |

| 交货时间 | 8天 |

| 加工应用范围 | 自动化设备 |

| 加工工艺 | 车床加工⇒铣床加工 |

| 渗氮处理的应用 | 一、渗氮处理概述 渗氮,又称氮化,是在一定温度下使氮原子渗入工件表层的化学热处理工艺。这种工艺能够改变工件表层的化学成分和组织结构,从而获得优良的表面性能,如高硬度、耐磨性、疲劳强度和抗腐蚀性。渗氮处理原理渗氮过程中,通常使用氨气作为氮源。在加热和一定的压力下,氨气分解产生活性氮原子,这些氮原子不断吸附到工件表面,并逐渐扩散渗入工件表层内。在渗氮层中,氮与铁及钢中的合金元素(如铝、铬、钒、钼等)结合,形成各种氮化物(如氮化铁、氮化铝、氮化铬等)。这些氮化物具有很高的硬度、热稳定性和弥散度,从而显著提高了工件表面的性能。 二、渗氮处理方法 渗氮处理有多种方法,其中常用的是气体渗氮和离子渗氮: • 气体渗氮:将工件放入密封容器中,通以流动的氨气并加热。根据渗氮温度和氨气分解率的不同,气体渗氮又可分为等温渗氮、二段式渗氮和三段式渗氮等方法。等温渗氮是在恒温下进行长时间保温的渗氮工艺,适用于渗氮深度浅、尺寸精度和硬度要求高的零件。二段式渗氮和三段式渗氮则通过改变渗氮温度和氨气分解率,以加速氮原子的扩散,缩短渗氮周期,适用于渗氮层较深、批量较大的零件。 • 离子渗氮:利用辉光放电原理进行渗氮处理。在离子渗氮过程中,工件表面被辉光放电产生的离子轰击,使氮离子加速渗入工件表层内。离子渗氮具有渗氮速度快、渗层均匀、工件变形小等优点。 三、渗氮处理应用 渗氮处理广泛应用于各种需要提高表面硬度和耐磨性的金属工件上,如齿轮、曲柄、凸轮轴、气门零件、塑料注射成型螺钉和模具、压铸工具、锻造模具、挤压模具等。此外,渗氮处理还可用于提高零件的疲劳强度和抗腐蚀性,延长其使用寿命。 |