| 分类 | 金属零部件 |

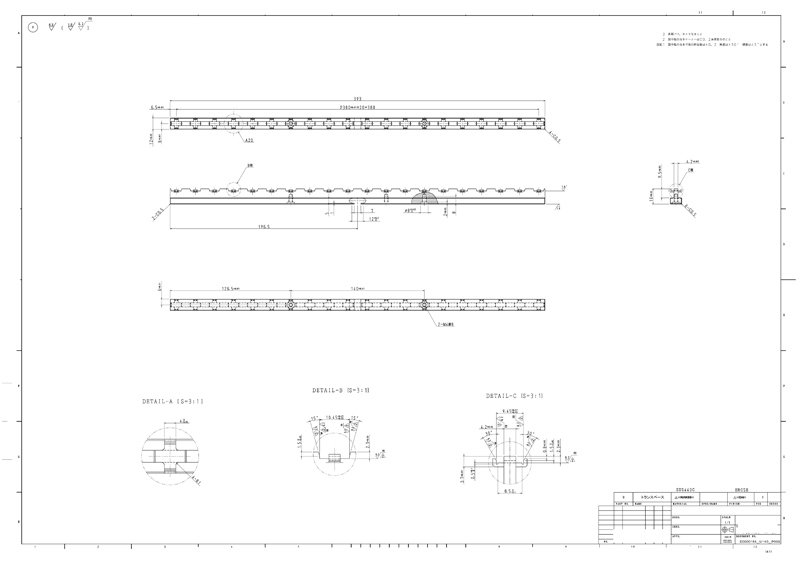

| 品名 | 搬送承载座 |

| 材质 | SUS440C |

| 尺寸 | 393×12×16 |

| 热处理 | HRC58 |

| 表面处理 | 无 |

| 加工精度 | 位置度公差±0.01 |

| 抛光面面粗糙度 | Ra0.2 |

| 交货时间 | 12天 |

| 加工应用范围 | 自动化设备搬送部 |

| 加工工艺 | 铣床开粗⇒热处理⇒研磨加工⇒CNC加工⇒精加工⇒抛光 |

| 抛光处理 | 一、为什么需要抛光 主要用于改善零件的外观、提高表面光洁度和精度。防止加工件与产品接触时划伤产品。 二、抛光工艺的分类 1.机械抛光 一般使用油石条、羊毛轮、砂纸等,以手工操作为主。特殊零件如回转体表面,可使用转台等辅助工具。表面质量要求高的可采用超精研抛的方法。 2.超声波抛光 • 是将工件放入磨料悬浮液中并置于超声波场中,依靠超声波的振荡作用使磨料在工件表面磨削抛光。 • 超声波加工宏观力小,不会引起工件变形,但工装制作和安装较困难。它可以与化学或电化学方法结合使用。 3. 磁研磨抛光 • 是利用磁性磨料在磁场作用下形成磨料刷对工件进行磨削加工。 • 这种方法加工效率高、质量好,加工条件容易控制,工作条件好 三、抛光工艺的技巧与注意事项 1. 选择合适的抛光工具和磨料:根据工件的材质和表面状况选择合适的抛光工具和磨料。 2. 控制抛光压力和速度:避免过高的抛光压力和过快的抛光速度导致工件表面烧伤或变形。 3. 注意抛光方向:在换用不同型号的砂纸或磨料时,抛光方向应变换一定的角度,以便分辨出前一种型号砂纸抛光后留下的条纹阴影。 4. 保持工件和抛光工具的清洁:在抛光过程中,必须保持工件和抛光工具的清洁,避免沙砾等杂质留在表面影响抛光质量。 5. 选择合适的抛光液:对于需要化学抛光或电化学抛光的工件,应选择合适的抛光液并控制其浓度和温度。 |